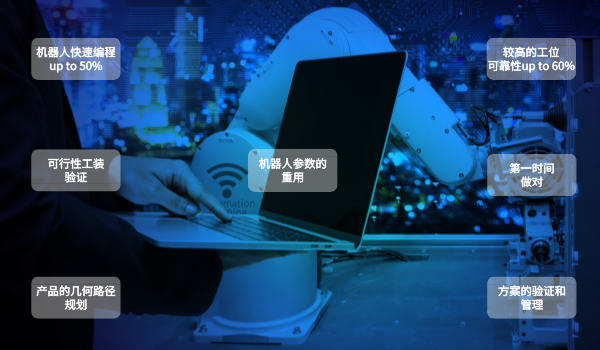

面对人口红利减退、招工难、劳动力成本逐年上升,以及日渐攀升的产品复杂性和生产质量压力,智能装备型企业需要借助高度柔性化、自动化、数字化的前沿制造技术方能在激烈的市场竞争中获得突破性优势,实现弯道超车。

行业痛点

工业机器人及自动化设备被认为是柔性自主的生产系统中的重要一环,企业可借助高精度、高效率、高柔性的机器人生产系统实现客户定制化产品的高质量交付。

以汽车白车身自动化焊装生产线为例:BIW(Body In White汽车白车身)上有4000-5000个焊点,机器人自动化焊接对于速度、精度和节拍都有着极为“苛刻”的要求,生产线的调试过程是所有汽车整机厂和生产线系统集成商的关键业务环节。

其次,机器人系统调试过程非常复杂、漫长,需要高技能、多学科的工程实践能力。当现有生产线引入新产品的生产线时,调试过程则尤其重要,且现有生产线需要停机停线以保障人工调试过程顺利进行。同样复杂的调试过程也适用于其他各行业的设备制造商、系统集成商和工程咨询公司的设计、制造和装配业务环节。

综上所述,如何在这复杂的调试过程优化生产线/生产单元节拍、缩短现场人工调试周期、解决PLC故障率高、满足未来高节拍/柔性线生产需求等问题成为众多智能装备企业的普遍痛点。

通过西门子Tecnomatix Process Simulate数字化制造仿真技术,工程师可以在数字化的环境中对工业机器人进行全面的模拟和测试,包括机器人的布局、运动规划、离线编程等,可帮助企业在产品开发和生产过程中更快速、灵活地进行创新和优化。同时,工程师可以更为高效地验证新的生产方案,优化生产线布局,提高生产效率和质量,降低成本和风险。此外,虚拟仿真还可以帮助企业实现定制化生产,满足客户个性化需求。

机器人仿真所需要的能力非常繁杂,不同行业还有特定的需求,西门子工业软件按照模块打造出不同的产品组合,可适应不同的客户需求。虚拟机器人仿真可展现并提供以下核心技术与能力:

用于工装和机器人的运动学机构建模。可视化环境中的运动机构建模与工具定义。定义的内容有:机构运动关系(包括旋转副及滑动副、以及运动副的行程等)、姿态(如闭合状态、半开状态、全开状态等)、工具(如焊枪、伺服枪、气动伺服枪、抓手和喷枪等)。

动态三维机器人仿真。构建1:1的不同品牌机器人仿真模型及柔性管线包,可通过动态可视化操作方式的机器人运动仿真,也可以通过虚拟仿真来确定柔性管线包的长度、直径、安装效果等相关参数。

动态碰撞检测。动态干涉则是检查机器人运动过程中,动态判断其与工装、零件或工位之间,是否存在模型干涉的情况,从而对机器人的运动,工装设计等进行验证,避免生产现场发生事故。

与西门子其它解决方案协调一致。以西门子Teamcenter系统为基础,产品生命周期数据管理系统平台集设计、工艺于一体,可利用TCM模块,实现工艺设计数据结构化;同时可以打通上下游数据,在平台下调用机器人仿真工具展开工艺仿真验证,保证工艺协同的高效性和准确性。

使用真实机器人仿真 (RRS) 准确计算周期时间。RRS(Realistic Robot Simulation真实机器人仿真) 其主要用于对机器人运动路径的精确模拟,通过RRS可获得精确的机器人运动时间,进而依据具体工位的加工时间进行工艺特征的再分配,以此实现产线的动态平衡。

数实融合 产线升级

智能装备企业可采用3D机器人工作单元设计、离线机器人编程、机器人仿真和虚拟调试软件,对高级机器人和自动化生产系统进行工程设计和性能优化,让自身工程师快速掌握机器人的规划调试技术,结合产品工艺,把机器人融合到企业实际的制造产线中,满足新产品导入、工艺调整、生产调整等持续产线改造升级需求。