解决方案概述

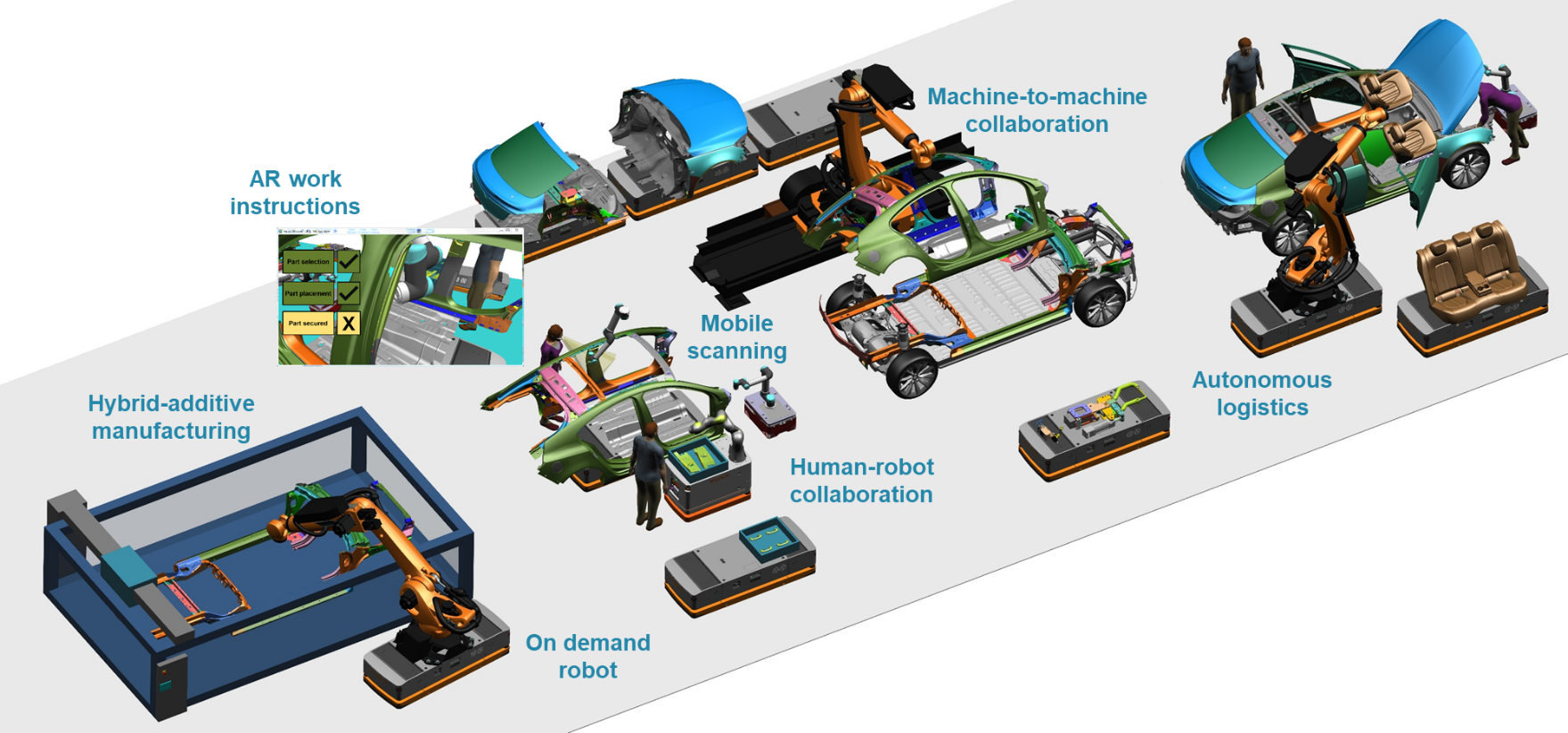

Tecnomatix机器人及自动化设备规划软件使制造企业能够通过虚拟方法,完成机器人及自动制造系统,包括具有可变生产组合的高度自动化工厂的开发、仿真及试运行。多个工程学科利用该虚拟环境,规划并验证从单个工作单元到整个生产线和系统的制造系统。Tecnomatix Process Simulate技术通过支持系统层面的生产工装设备离线验证,实现虚拟试生产。

用于机器人及自动化制造系统规划、优化及试生产的3D虚拟环境Tecnomatix机器人及自动化设备规划方案使制造企业无论使用生产单个产品的专用生产线,还是使用混线模式的生产设施,均能够缩短新产品的上市时间。在这两种情况中,机器人及自动化设备规划解决方案可应用于由机器人及非机器人自动系统的生产设施。这一强大的解决方案可以帮助制造企业提高其生产的能力,以满足更髙的质量目标,同时优化车间配置及利用率。

在所有的主要行业中,市场压力及结构化成本正要求制造企业为其生产设施注入柔性元素。有些工厂需要增加他们生产产品的种类,同时超越其当前的质量目标并优化车间流程。这些需求为多个制造学科带来了挑战,如何使工艺与生产规划活动协调一致,以缩短量产准备时间和总体的产品上市时间。为了应对这些挑战并且压缩这些指标,制造企业采取了各种措施,包括:提前验证其生产系统设计、制造规划任务的并行工程、对生产工装设备进行系统级试生产。虚拟工艺与生产使制造企业可以通过一个模拟环境实施这些措施,以便使先进制造系统达到理想状态。虚拟验证、仿真及试生产还通过更有效地管理变更和减少现场实际验证需求,帮助企业降低了结构化成本。考虑到这些虚拟工艺及生产验证需求,Tecnomatix机器人及自动化设备规划解决方案的三个独特功能充分显示了其与众不同之处。

协同工作能力

当设计工程师开发制造系统时,项目数据经常分散在多个地方,这阻碍了对工程及制造变更的有效管理。同时项目团队还发现,对于整个系统范围,协调绝非易事。

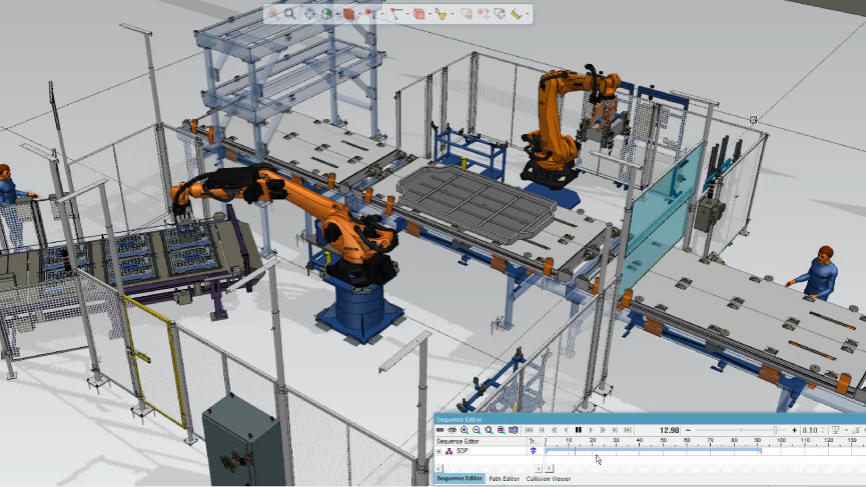

例如:工作单元经常构建于工位层面,且常常需要根据 整个生产线或系统进行验证。这样您就能够检查是否有重复或缺少的关键部件,或检测潜在的安全风险,如干涉区域。同样,对于必须在全球制造且具有多个型号组合和衍生的产品,项目团队还需要验证复杂的生产场景。

机器人及自动化设备规划使制造企业能够利用一个协同化3D环境,在此环境中,当构建完整的制造系统时,多位工程师就能够彼此共享他们的工作单元设计。这样工程团队就可以对设计变更进行快速响应,并彼此交互, 同时制定工作单元构建决策,比如,制造特征分配和资源利用。团队成员可以查看分配状态,并且在工位层面协调工作单元开发,包括机器人区域。

基于事件的仿真及验证

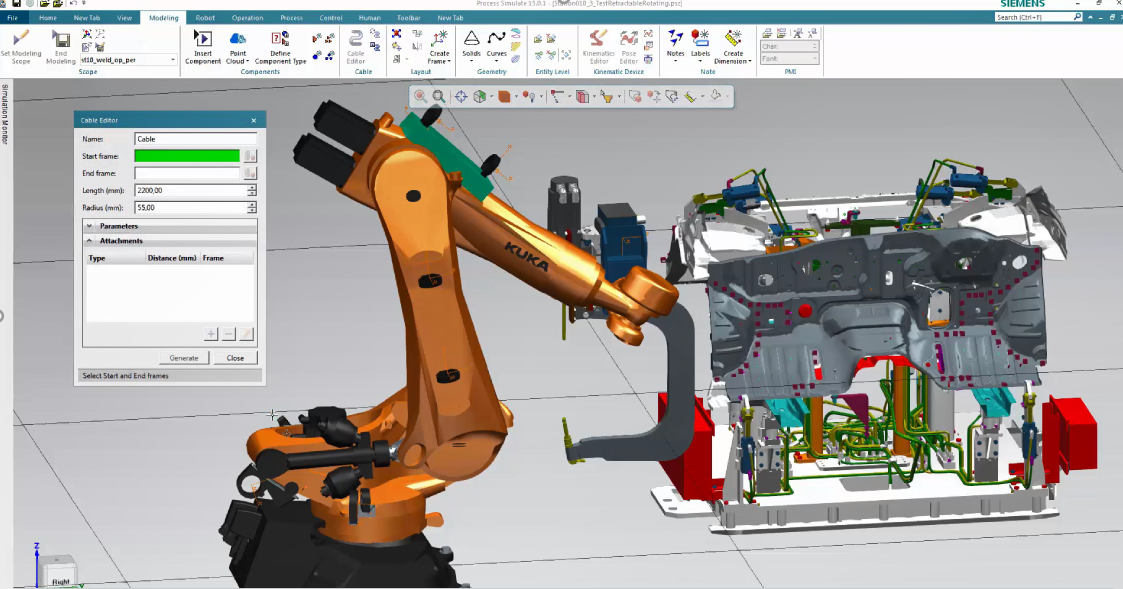

启动和运行一个高度自动化的制造系统及其机器人和自动化工作单元,需要涉及大量的工程学科,包括控制工程、制造工程及机器人技术工程。传统上,制造企业已经使用手工方法或非集成化应用软件,验证各种不同的工程任务。这些耗时的流程经常不能发现因应用软件之间的集成问题所造成的工艺相关的问题。

例如:手工的工艺开发方法不能正确传达系统的工装和设备的机械运动或其电气功能,这意味着潜在的碰撞没有被检测到。此外,由于无法对系统的通讯协议进行仿真,所以工程师不得不使用极不准确的、基于时间的方法完成仿真。

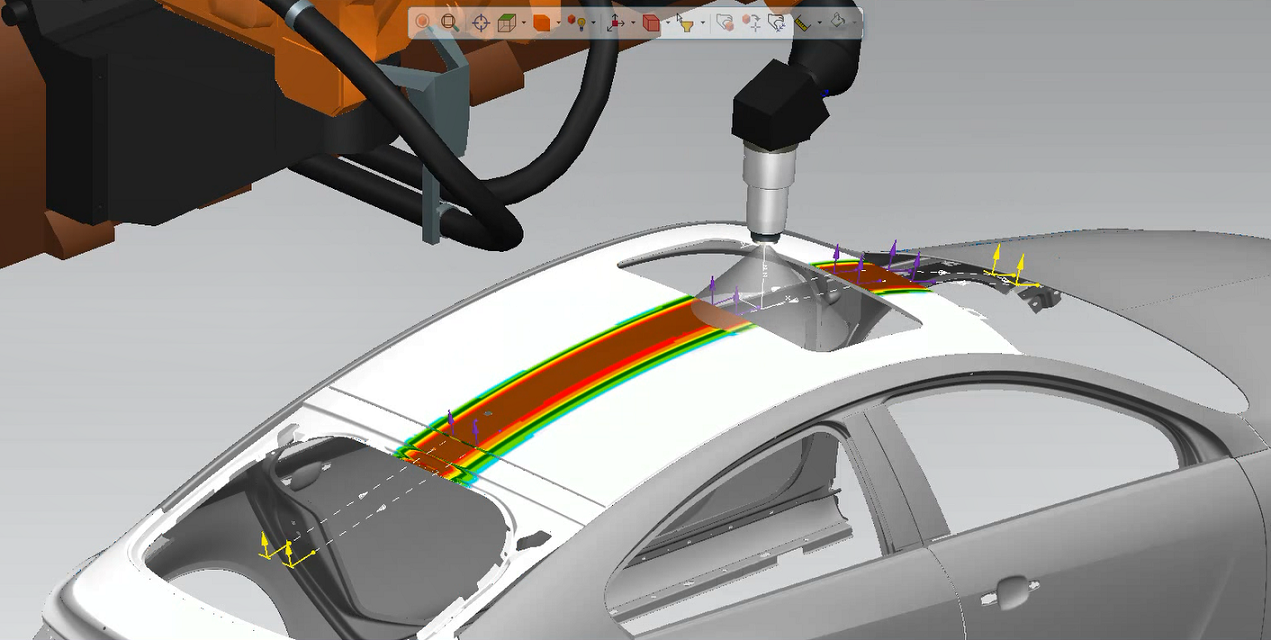

机器人及自动化设备规划基于事件的仿真和验证功能使工程团队能够利用逻辑驱动设备,反映出实际车间中安装的部件。这些虚拟设备的响应方式与对应的实体设备是相同的。所以您的仿真就更为一致、更为精准,同时也缩短了量产准备时间。

此解决方案还提供了不同机器人制造商专用的编程示教,可以确保编程、节拍时间及机器人轨迹。机器人及自动化设备规划提供一个图形化的用户界面,看上 去与车间实际的控制面板是一样的,工程师可以完全控制正被验证信号。仿真功能特别有价值,因为他们使工程团队易于发现变更,并通过可视化方法传达给所有的团队成员。

虚拟的机器人及自动化设备试生产

新产品推迟上市一定程度上会影响制造企业的盈利能力,因为这些“损失的”产品本可上市销售。通常,这种延迟 是由于在调试和调准过程中要求机械、自动化以及电气 联合工作时发现问题而造成的。一般而言,在生产开发 期间低效的沟通是造成这些问题的根源。

例如:效率低下的制造工艺会导致不正确的工具排序、会对特定工厂区域造成影响的安全违规行为、无效的混线模型自动化设备经验、工具及设备的低效使用以及可编程的逻辑控制器错误。

机器人及自动化设备规划的虚拟试生产功能使制造企业能够优化其生产工装设备的构建、测试及安装过程。该环境使工程师能够优化复杂的馄产方案及多种生产场景,这反过来又有助于企业优化量产准备时间,并缩短产品的上市时间。

虚拟试生产环境使制造团队可以在安装新系统或改进现有的生产线之前,制定出更为明智的采购、系统改进以及新技术应用决策,这一点同样重要。

解决方案亮点

协同工作能力

• 制造特征分配及管理

• 通过工位层面的开发,能够协调工作单元

• 能够处理机器人区域制造配置

• 支持多种产品型号,混线及变型产品

基于事件的仿真和验证

• 支持具有内置逻辑功能且可反映实际设备的特性及性能的虚拟设备(智能组件)

• 不同的机器人制造商专用的示教编程,使工程师能够利用通用语言,进行高精度编程、节拍时间评估及与RRS集成的机器人轨迹

• 图形化的用户界面使工程师能够对多种场景进行仿真,这些场景看上去与车间实际的控制面板是一样的,并可以更为精准地控制正在验证的信号

虚拟机器人及自动化设备试生产

• 拟试生产环境可以优化生产线工装设备的构建、测试及安装

• 能够优化完整的产品型号混合及各种生产场景

• 验证生产参数,测试 PLC程序

业务价值

• 使制造企业能够在生产工艺开发过程早期阶段验证制造系统,减少物理原型的数量;

• 通过实现多个工程学科联合仿真,发现系统集成问题,大大减少制造变更,降低变更成本,缩短制造规划周期 ;

• 通过在虚拟环境中,快速且准确地进行系统级试运行,从而缩短量产时间;

• 通过优化机器人系统,以支持产品及工艺变更的各个方面,从而使制造运营更为灵活,通过模拟多种制造方案,大限度降低生产风险。

热线电话:

400-018-0066

181-1750-9212

邮箱:marketing@ekunde.com

总部地址:上海市普陀区曹杨路450号

绿地和创大厦809-810室