解决方案概述

在传统的产品开发中,有很多问题在设计阶段无法被精准地分析,所以在验证阶段必然进行“设计→试制→试验→修改→再试制→再试验”的反复,浪费了大量资金和研发时间。CAE仿真技术的应用改变了传统的设计方法和流程,使产品的大多数问题都可以在设计阶段通过仿真得到解决,从而提高了设计质量和效率。

由于CAE软件的多样性,仿真数据量巨大,且数据类型多,与不同的人员组织、项目、产品、零部件之间的关系复杂,给仿真数据的组织和管理、共享和安全控制带来困难,多数企业缺乏有效管理手段,导致数据存放不规范,历史数据和分析报告难以实现重复使用,造成大量重复计算和分析,很难保证数据的及时有效性、准确性和可追溯性。建立统一的仿真数据管理平台,使CAE流程与产品开发流程相融合,是行之有效的解决方案。

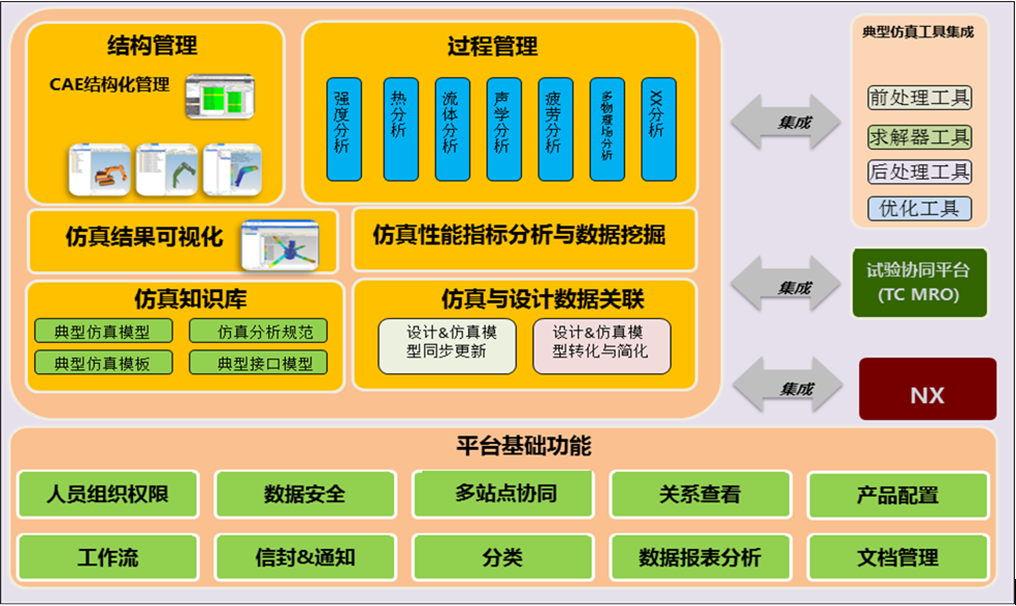

Teamcenter Simulation Data & Process Management(SDM) 利用Teamcenter 以集中方式管理CAE/仿真数据。Teamcenter仿真数据管理平台包含过程管理系统和数据管理系统。过程管理系统主要实现仿真任务的定义、驱动和监控,需要综合运用项目管理技术和流程管理技术;数据管理系统的管理作用,是用来实现团队协作时设计、仿真和试验数据的共享和有效性。仿真数据管理平台需要为使用人员提供方便快捷的集成化工具或流程、提供分布式协同工作环境和数据存储、打造便捷协同仿真分析工作环境。

解决方案亮点

仿真数据管理 CAE模型/分析求解/计算结果/分析报告

• CAE数据的存储

• CAE数据的组织

• CAE数据的查询

• CAE规范、报告等文档管理

仿真结构管理

• 与CAD BOM 关联

• 根据配置规则生成不同学科的CAE BOM

• 通过CAE Manager访问和导航相关的产品、模型、分析和结果

• 使用TCRA提供强大的数据挖掘和报告功能

仿真流程管理

• 捕获和记录仿真过程步骤,产生重复性和标准化的流程,为用户提供指导

• 各学科之间正式沟通需求、设计数据、结果等,在用户级、组级或跨学科捕获和执行工作流程

• 建立过程和捕获数据之间的可追溯性

仿真与设计数据协同

• 强大的数据族谱为产品数据与仿真数据间提供双向追踪能力

• 当设计更改时,通过订阅服务自动获得通知

• 通过版本控制,实现工程设计更改的仿真验证、不同设计设计方案的对比优化

• 检查产品的新修订或对产品现有修订的更改,比较仿真结构与产品结构的变化并辅助同步CAE数据

仿真数据可视化

• CAE模型可视化

• CAE结果可视化

• CAE/CAD数据协同可视

仿真工具及系统集成

• 支持与前后处理器工具软件的集成

• 支持与求解器的集成,支持集群运算系统集成

• 支持与试验数据管理系统的集成

仿真知识管理

• CAE模型库

• CAE材料库

• CAE结果库

• CAE规范库

• CAE报告模版库

业务价值

SDM解决方案通过构建仿真数据管理平台来规范专业仿真分析流程,实现相关专业的协同仿真,确保仿真流程验证的可靠性与正确性,同时可以管理由仿真分析所产生的相关数据以保证仿真分析数据的可控制、可追溯、可查询与可对比,以及实现仿真数据与流程管理、设计与仿真的关联协同、仿真结果与试验数据的对比校核等。仿真平台的构建,提升了仿真效率与质量,主要体现在以下几方面:

保证CAE分析全过程的可信度

• 设计分析一体化管理环境,使仿真数据与设计数据一致性与可追溯性

• CAE模型、计算结果的可视化、轻量化,实现分析、设计、工艺、试验测试对CAE数据的协同

• 可重复的流程,可重复的结果

减少产品研发时间 ,提高效率

• 更快的搜索和重新使用CAE数据

• 利用流程管理来更快的交付结果

• 支持CAE工作不断增加的规模与复杂程度

• 在研究更多物理方案和更多选项的同时,能处理不断增加的产品数据种类

构建CAE知识库,提高决策的质量

• 可视化和比对

• 研究更多的产品选项

容易维护

• 软件架构成熟,开箱即用

• 升级迁移工作量小,配置方式实现,基本不须开发

• 天然的扩展性、稳定性和可靠性

热线电话:

400-018-0066

181-1750-9212

邮箱:marketing@ekunde.com

总部地址:上海市普陀区曹杨路450号

绿地和创大厦809-810室